Giải pháp Công nghệ Xử lý Nước Thải Dệt Nhuộm Tiên tiến, Hiệu quả

Xem nhanh

I. Giới thiệu về Nước Thải Dệt Nhuộm và Tầm quan trọng của Xử lý

1.1. Thực trạng và Thách thức

Trong bối cảnh phát triển kinh tế toàn cầu, việc gắn liền tăng trưởng với bảo vệ môi trường trở thành ưu tiên hàng đầu của nhiều quốc gia, trong đó có Việt Nam. Một trong những thách thức lớn đối với các nước đang phát triển là xử lý ô nhiễm từ các ngành công nghiệp. Ngành dệt nhuộm, với tốc độ tăng trưởng mạnh mẽ và kim ngạch xuất khẩu cao tại Việt Nam, đang đối mặt với bài toán nước thải nghiêm trọng.

Ngành dệt nhuộm đã có lịch sử lâu đời trên thế giới, nhưng ở Việt Nam, sự hình thành và phát triển chỉ diễn ra trong hơn 100 năm gần đây. Nhờ chính sách đổi mới mở cửa, Việt Nam hiện có 72 doanh nghiệp nhà nước, 40 doanh nghiệp tư nhân, 40 dự án liên doanh và 100% vốn đầu tư nước ngoài, cùng nhiều tổ hợp đang hoạt động trong lĩnh vực dệt nhuộm. Ngành này thu hút lượng lớn lao động, góp phần giải quyết việc làm và phù hợp với đặc điểm nền kinh tế nước ta.

Tuy nhiên, hầu hết các nhà máy, xí nghiệp dệt nhuộm tại Việt Nam chưa có hệ thống xử lý nước thải hoàn chỉnh và có xu hướng xả thải trực tiếp ra sông, suối, ao, hồ. Loại nước thải này thường có độ kiềm cao, độ màu lớn, chứa nhiều hóa chất độc hại gây ảnh hưởng nghiêm trọng đến đời sống thủy sinh.

Công ty Môi trường Ngọc Lân chuyên khảo sát, tư vấn, thiết kế và vận hành hệ thống xử lý nước thải dệt nhuộm trên toàn quốc. Chúng tôi tự hào là đơn vị đồng hành cùng nhiều doanh nghiệp dệt may công nghiệp lớn, áp dụng quy trình xử lý dựa trên cơ sở khoa học ứng dụng và kinh nghiệm thực tiễn.

1.2. Mục tiêu xử lý nước thải dệt nhuộm

Mục tiêu chính là thiết kế hệ thống xử lý nước thải dệt nhuộm với công suất 1.500 m3/ngày đêm nhằm:

- Xác định chính xác các nguồn và mức độ ô nhiễm của nước thải.

- Giảm thiểu tối đa tác hại đến môi trường.

- Đảm bảo nước thải sau xử lý đạt tiêu chuẩn QCVN 13:2008/BTNMT trước khi thải ra môi trường.

1.3. Phương pháp thực hiện xử lý nước thải dệt nhuộm

Để đạt được mục tiêu trên, chúng tôi áp dụng các phương pháp sau:

- Điều tra, khảo sát: Thu thập số liệu, tài liệu liên quan, quan sát trực tiếp, lấy mẫu, đo đạc và phân tích các chỉ tiêu chất lượng nước thải dệt nhuôm trước và sau xử lý, đánh giá tác động môi trường.

- Kế thừa và tham khảo: Nghiên cứu kết quả xử lý thực tế của các công ty khác và mô hình xử lý trong phòng thí nghiệm.

- Tính toán thiết kế: Dựa trên các chuẩn mực quy định và số liệu thực tế về tính chất nước thải đầu vào và yêu cầu đầu ra.

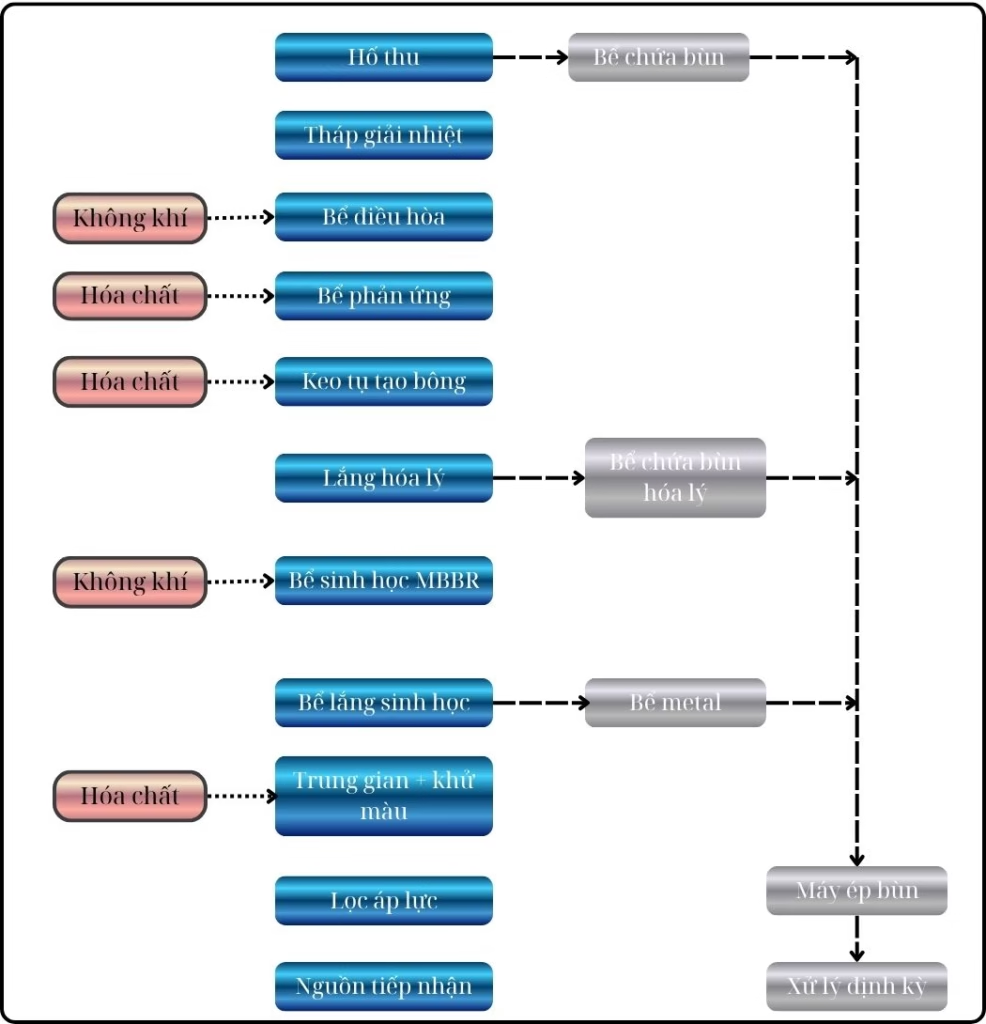

Quy trình xử lý nước thải dệt nhuộm của chúng tôi được chia làm 3 giai đoạn chính:

- Giai đoạn 1: Xử lý sơ bộ bằng phương pháp cơ học và hóa học (keo tụ, tạo bông, lắng cặn).

- Giai đoạn 2: Xử lý sinh học sử dụng công nghệ MBBR (Moving Bed Biological Reactor).

- Giai đoạn 3: Xử lý tăng cường bằng bồn lọc áp lực, khử màu triệt để và khử trùng trước khi xả thải.

II. Tổng quan về Công nghệ Xử lý Nước Thải Dệt Nhuộm

2.1. Đặc điểm ngành dệt nhuộm

Ngành công nghiệp dệt nhuộm tại Việt Nam đang có sự phát triển mạnh mẽ, với nhiều xí nghiệp mới ra đời. Các khảo sát cho thấy, hầu hết các nhà máy đều nhập khẩu thiết bị và hóa chất từ nhiều quốc gia:

- Thiết bị: Mỹ, Đức, Nhật, Ba Lan, Ấn Độ, Đài Loan…

- Thuốc nhuộm: Nhật, Đức, Thụy Sĩ, Anh…

- Hóa chất cơ bản: Trung Quốc, Ấn Độ, Đài Loan, Việt Nam…

Với lượng lớn hóa chất sử dụng, nước thải ngành dệt nhuộm có mức độ ô nhiễm cao. Tuy nhiên, cùng với sự phát triển kinh tế, nhiều nhà máy, xí nghiệp hiện đại đã được đầu tư, áp dụng công nghệ ít gây ô nhiễm hơn.

2.2. Công nghệ sản xuất và quy trình xử lý nước thải dệt nhuộm

a. Các loại nguyên liệu chính:

- Sợi Cotton (Co): Hút ẩm cao, xốp, bền trong môi trường kiềm, dễ phân hủy trong môi trường axit. Thích hợp cho khí hậu nóng mùa hè, nhưng dễ nhăn và còn lẫn tạp chất.

- Sợi tổng hợp (PE): Hút ẩm kém, cứng, bền ở trạng thái ướt.

- Sợi pha (PE kết hợp Cotton): Khắc phục nhược điểm của cả sợi tự nhiên và sợi tổng hợp.

b. Quy trình công nghệ tổng quát:

- Quá trình chuẩn bị: Làm sạch nguyên liệu (đánh tung, chải, kéo sợi), hồ sợi (tăng độ bền, trơn, bóng bằng tinh bột hoặc hồ nhân tạo như PVA, polyacrylat).

- Chuẩn bị nhuộm (tiền xử lý): Đốt lông, rũ hồ (loại bỏ hồ bằng axit loãng, bazo loãng, men vi sinh, muối, chất ngấm), nấu vải (loại bỏ tạp chất tự nhiên, dầu mỡ sáp bằng dung dịch kiềm, chất tẩy giặt ở 2-3 at và 120-130 độ C), tẩy trắng (dùng NaClO2, NaClO, Na2SiO3, Slovapon N để làm sạch và tăng độ trắng).

- Công đoạn nhuộm: Tạo màu sắc cho vải bằng các loại thuốc nhuộm tổng hợp và chất trợ nhuộm. Lượng thuốc nhuộm không gắn vào vải sẽ thải ra ngoài, phụ thuộc vào công nghệ, loại vải, độ màu.

- Pigment: Thuốc nhuộm hữu cơ không hòa tan, vô cơ có màu, dùng trong in hoa.

- Thuốc nhuộm Azo: Chiếm trên 50% lượng thuốc nhuộm sản xuất hiện nay, chứa nhóm -N=N-. Gồm thuốc nhuộm phân tán (không tan, nhuộm sợi tổng hợp), hoàn nguyên (hữu cơ không tan, bị khử sẽ tan trong kiềm), bazơ (muối clorua, oxalate, muối kép), axit (hòa tan trong nước, bắt màu trong môi trường axit, dùng nhuộm len hoặc trực tiếp), hoạt tính (liên kết hóa trị với xơ).

- Thuốc nhuộm lưu huỳnh: Không tan trong nước, tan trong kiềm, dùng nhuộm xơ xenlulo.

- Chất tẩy trắng quang học: Hợp chất hữu cơ trung tính, không màu, hấp thụ tia tử ngoại và phản xạ tia xanh lam/tím.

- Phạm vi sử dụng thuốc nhuộm: Thuốc nhuộm hòa tan dùng cho nguyên liệu ưa nước (thuốc nhuộm trực tiếp, axit, bazơ, hoạt tính); thuốc nhuộm không tan (phân tán) dùng cho nguyên liệu kỵ nước (sợi tổng hợp). Sợi pha có thể nhuộm một hoặc hai lần.

- Mức độ gắn màu: Quá trình nhuộm gồm 4 bước: di chuyển thuốc nhuộm đến bề mặt sợi, gắn màu, khuếch tán màu, cố định màu. Các hóa chất như H2SO4, CH3COOH, Na2SO4, muối Amoni, Syntephix, Tinofix được dùng để tăng hiệu quả nhuộm.

- Công đoạn in hoa: Tạo hoa văn bằng hồ in (hỗn hợp thuốc nhuộm hòa tan hoặc pigment dung môi). Các loại hồ in: hồ tinh bột (199g tinh bột, 987g nước, 1.5g HCl 28%, 1.5g CH3COONa), hồ dextrin (500g British gum D, 500g nước), hồ nhũ tương (8-15g dispersal PR, 185-192g nước, 800g xăng công nghệ/dầu khác).

- Công đoạn sau in hoa:

- Cao ôn: Cầm màu (thuốc hoạt tính: 150 độ C trong 5 phút; thuốc pigment: 140-150 độ C trong 3 phút; thuốc nhuộm phân tán: 215 độ C).

- Giặt: Loại bỏ tạp chất, thuốc nhuộm dư (thuốc hoạt tính: 4 lần; thuốc pigment: 2 lần; thuốc nhuộm phân tán: 2 lần).

- Văng khổ hoàn tất: Ổn định kích thước, chống nhàu, ổn định nhiệt bằng hóa chất (metylit, axit axetic, formaldehyt).

- In bông 100% cotton: Finish KVS (40g/l), Ceramine HCL (10g/l), Slovapon N (0.1g/l).

- In bông PE/Co: Polysol S5 (1g/l), Repellan 77 (10g/l), Softener NN (5g/l), Slovapon N (0.1g/l).

- Nhuộm 100% cotton: Finish PU (20g/l), Calalyst PU (1g/l).

- Nhuộm PE/Co: Hồ mềm (tương tự PE/Co), Repellan HYN (40g/l), Al2(SO4)3 (2g/l).

- In bông cần tăng độ trắng: Leucophor BRB (2g/l), Cibaoron BBlue (0.02g/l).

2.3. Đặc điểm nước thải dệt nhuộm

a. Nguồn gốc phát sinh:

- Các tạp chất từ vải sợi: dầu mỡ, chất chứa nitơ, bụi bẩn (chiếm 6% khối lượng xơ).

- Hóa chất sử dụng: hồ tinh bột, H2SO4, CH3COOH, NaOH, NaOCl, H2O2, Na2CO3, Na2SO3, thuốc nhuộm, chất trợ nhuộm, chất ngấm, chất cầm màu, chất tẩy giặt.

- Thành phần nước thải phụ thuộc vào vật liệu nhuộm, bản chất thuốc nhuộm, phụ trợ và hóa chất. Nước thải phát sinh từ các công đoạn chuẩn bị sợi, chuẩn bị vải, nhuộm và hoàn tất.

- Thuốc nhuộm là nguồn chính gây kim loại, muối và màu. Chất hồ vải, BOD, COD cao và chất hoạt động bề mặt là nguyên nhân gây độc cho thủy sinh.

b. Thành phần và tính chất nước thải:

Tính chất nước thải đóng vai trò quan trọng trong thiết kế và vận hành hệ thống. Sự dao động về lưu lượng và tính chất quyết định tải trọng thiết kế. Nước thải dệt nhuộm thay đổi tùy thuộc vào loại nguyên liệu. Ví dụ, len và cotton thô thải ra chất bẩn tự nhiên của sợi, có độ màu, độ kiềm, BOD và SS cao. Với sợi tổng hợp, ô nhiễm chủ yếu là hóa học từ giai đoạn tẩy và nhuộm.

Nước thải dệt nhuộm nhìn chung rất phức tạp và đa dạng, với hàng trăm loại hóa chất đặc trưng. Lượng nước thải từ 12-300 m3/tấn vải, chủ yếu từ công đoạn nhuộm và nấu tẩy. Nước thải thường có độ màu, pH, chất lơ lửng, BOD, COD, nhiệt độ vượt quá tiêu chuẩn cho phép. Nhiều nghiên cứu cho thấy keo tụ bằng phèn nhôm có thể khử màu hiệu quả 50-90%, đặc biệt với thuốc nhuộm sulfur.

2.4. Tác động môi trường của nước thải dệt nhuộm

Nước thải dệt nhuộm phát sinh từ các công đoạn hồ sợi, rũ hồ, nấu tẩy, nhuộm và hoàn tất. Các hóa chất khi thải ra sông ngòi, ao hồ gây độc hại cho thủy sinh. Các chất này được phân thành 3 nhóm chính:

- Nhóm 1: Các chất độc hại đối với thủy sinh

- Xút (NaOH) và Natri Cacbonat (Na2CO3): Dùng số lượng lớn để nấu vải sợi bông và xử lý vải sợi pha.

- Axit vô cơ (H2SO4): Dùng giặt, trung hòa xút, hiện màu thuốc nhuộm.

- Clo hoạt động (nước tẩy Javen): Tẩy trắng vải sợi bông.

- Formaldehyt: Có trong chất cầm màu và chất xử lý hoàn tất.

- Dầu hỏa: Dùng chế tạo hồ in pigment.

- Kim loại nặng: 4g thủy ngân (Hg) trong 1 tấn xút công nghiệp sản xuất bằng điện cực thủy ngân; tạp chất kim loại nặng trong thuốc nhuộm.

- Halogen hữu cơ độc hại: Từ một số thuốc nhuộm hoàn nguyên, phân tán, hoạt tính, pigment.

- Nhóm 2: Các chất khó phân giải vi sinh

- Chất giặt vòng thơm, mạch Etylenoxit dài hoặc có cấu trúc mạch nhánh Alkyl.

- Polyme tổng hợp: Hồ hoàn tất, hồ sợi dọc (polyvinylalcol, polyacrylat).

- Phần lớn chất làm mềm vải, chất tạo phức trong xử lý hoàn tất.

- Nhiều thuốc nhuộm và chất tăng trắng quang học.

- Nhóm 3: Các chất ít độc và có thể phân giải vi sinh

- Xơ sợi và tạp chất thiên nhiên bị loại bỏ trong xử lý.

- Chất dùng để hồ sợi dọc.

- Axit axetic (CH3COOH), axit fomic (HCOOH) để điều chỉnh pH.

Tải lượng ô nhiễm phụ thuộc vào loại sợi, công nghệ nhuộm (liên tục/gián đoạn), công nghệ in hoa và độ hòa tan của hóa chất. Khi hòa trộn, nước thải có các đặc điểm sau:

- pH: 4 – 12 (pH = 4.5 cho nhuộm sợi PE, pH = 11 cho nhuộm sợi Co).

- Nhiệt độ: Dao động theo thời gian, thấp nhất là 40 độ C. Nhiệt độ cao hơn 37 độ C có thể ức chế hoạt động vi sinh.

- COD: 250 – 1500 mg O2/l (50 – 150 kg/tấn vải).

- BOD5: 80 – 500 mg O2/l.

- Độ màu: 500 – 2000 Pt – Co.

- Chất rắn lơ lửng: 30 – 400 mg/l, đôi khi cao đến 1000 mg/l (khi nhuộm cotton).

- SS: 0 – 50 mg/l.

- Chất hoạt tính bề mặt: 10 – 50 mg/l.

Các ảnh hưởng của chất ô nhiễm trong nước thải dệt nhuộm đến nguồn tiếp nhận:

- Độ kiềm cao: Tăng pH, gây độc hại cho thủy sinh nếu pH > 9.

- Muối trung tính: Tăng tổng hàm lượng chất rắn, gây độc hại cho thủy sinh do tăng áp suất thẩm thấu.

- Hồ tinh bột biến tính: Tăng BOD, COD, giảm oxy hòa tan, ảnh hưởng đời sống thủy sinh.

- Độ màu cao: Gây màu cho nguồn tiếp nhận, ảnh hưởng quang hợp của thủy sinh và cảnh quan.

- Chất độc nặng (sunfit kim loại nặng, halogen hữu cơ – AOX): Tích tụ trong cơ thể sinh vật theo chuỗi thức ăn, gây bệnh mãn tính cho người và động vật.

- Hàm lượng hữu cơ cao: Giảm oxy hòa tan, ảnh hưởng sự sống thủy sinh.

III. Công nghệ xử lý nước thải dệt nhuộm Tiêu chuẩn

3.1. Cơ sở thiết kế hệ thống xử lý nước thải dệt nhuộm

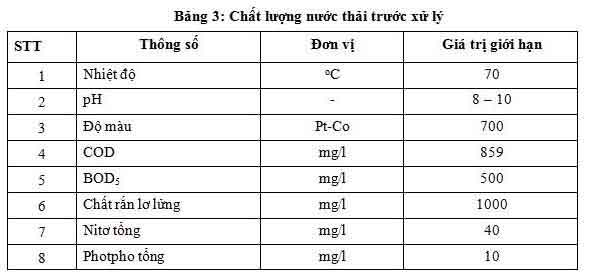

a. Lưu lượng và tính chất dòng thải:

Hệ thống xử lý nước thải dệt nhuộm được thiết kế để xử lý lượng nước thải có lưu lượng 1500 m3/ngày đêm. Nước sau xử lý phải đạt tiêu chuẩn QCVN 13:2008/BTNMT.

- Lưu lượng nước thải ngày: Q = 1500 m3/ngày đêm.

- Thời gian hoạt động: T = 24 giờ.

- Số ngày hoạt động: n = 7 ngày/tuần.

b. Tính chất nước thải trước xử lý: (tham khảo phần trên để biết chi tiết)

3.2. Thuyết minh công nghệ xử lý nước thải dệt nhuộm

a. Hố thu:

Nước thải từ các nguồn phát sinh chảy vào hố thu. Bẫy cát đặt trước hố thu loại bỏ cát và vật nặng, bảo vệ thiết bị. Song chắn rác thô loại bỏ tạp chất lớn. Sau đó, nước được bơm lên tháp giải nhiệt. Thiết bị lọc rác tinh đặt sau hố thu, trước tháp giải nhiệt, loại bỏ rác nhỏ (sợi vải, vải vụn), giảm SS trong nước thải.

b. Tháp giải nhiệt:

Tháp giải nhiệt làm nhiệm vụ phân phối đều nước nóng lên bề mặt tấm tản nhiệt. Qua luồng không khí và hơi nước nóng luân chuyển, nước nóng trao đổi nhiệt với không khí, bốc hơi. Nước nóng được giải nhiệt và chảy xuống bể điều hòa.

c. Bể điều hòa:

Tại bể điều hòa, máy khuấy trộn chìm được bố trí để hòa trộn đều nước thải, ngăn ngừa lắng cặn và phát sinh mùi. Bể điều hòa giúp ổn định lưu lượng và cải thiện hiệu quả các quá trình xử lý tiếp theo. Bơm được lắp đặt để đưa nước đến các công trình phía sau.

d. Bể phản ứng:

Các cặn bẩn, thuốc nhuộm, sản phẩm vô cơ, chất ô nhiễm kích thước nhỏ tạo thành hệ keo trong nước. Phèn được cho vào để phá vỡ độ bền keo, tạo bông cặn có hoạt tính bề mặt cao, dễ lắng. Quá trình phản ứng bao gồm:

- Khuấy trộn phèn với nước thải.

- Thủy phân của phèn.

- Phá hủy độ bền của keo.

- Dính kết hấp thụ và keo tụ.Hóa chất keo tụ (PAC và phèn Sắt) được châm vào bể với liều lượng kiểm soát bằng thiết bị điện tử. Hệ thống cánh khuấy tốc độ lớn hòa trộn nhanh hóa chất. Các bông cặn nhỏ li ti hình thành và tự chảy sang bể keo tụ tạo bông.

e. Bể keo tụ tạo bông:

Chất keo tụ mang điện tích dương (phèn Nhôm, phèn Sắt, Polymer +) và chất trợ keo tụ (Polymer -) được châm vào. Dưới tác dụng của hóa chất và motor cánh khuấy tốc độ chậm, các bông cặn li ti từ bể phản ứng va chạm, dính kết, hình thành bông cặn lớn hơn, tạo điều kiện thuận lợi cho quá trình lắng. Hỗn hợp nước và bông cặn chảy sang bể lắng hóa lý.

f. Bể lắng hóa lý:

Nước thải từ bể keo tụ tạo bông được phân phối vào vùng lắng của bể lắng theo phương pháp lắng trọng lực. Các bông bùn va chạm, tạo thành bông bùn lớn hơn và tự lắng xuống vùng chứa cặn. Nước sạch được thu ở máng răng cưa phía trên và chảy vào bể sinh học giá thể lưu động MBBR.

g. Bể sinh học MBBR (Moving Bed Biological Reactor):

Phương pháp sinh học hiếu khí sử dụng vi sinh vật hiếu khí hoạt động trong điều kiện cung cấp oxy liên tục. Vi sinh vật phân hủy chất hữu cơ, chuyển hóa thành tế bào mới và oxy hóa hoàn toàn thành CO2, H2O, NO3-, SO42-. Các vi sinh vật chính bao gồm Pseudomonas, Zoogloea, Achromobacter, Flacobacterium, Nocardia, Bdellovibrio, Mycobacterium, Nitrosomonas và Nitrobacter, cùng các vi khuẩn dạng sợi như Sphaerotilus, Beggiatoa, Thiothrix, Lecicothrix, Geotrichum.

Quá trình oxy hóa sinh hóa diễn ra theo 3 giai đoạn:

- Chuyển chất ô nhiễm từ pha lỏng đến bề mặt tế bào vi sinh vật.

- Khuếch tán từ bề mặt tế bào qua màng bán thấm.

- Chuyển hóa chất trong tế bào, sản sinh năng lượng và tổng hợp tế bào mới.

Tốc độ oxy hóa sinh hóa phụ thuộc nồng độ hữu cơ, tạp chất, mật độ vi sinh vật, và sự ổn định lưu lượng. Tải trọng chất hữu cơ của bể sinh học hiếu khí truyền thống từ 0,32-0,64 kg BOD/m3.ngày đêm. Nồng độ oxy hòa tan cần duy trì > 2,5 mg/l.

Ưu điểm của công nghệ MBBR so với công nghệ truyền thống trong xử lý nước thải dệt nhuộm:

- Hiệu quả xử lý và tiết kiệm năng lượng: Tăng mật độ vi sinh vật để đẩy nhanh quá trình oxy hóa sinh hóa.

- Giá thể MBBR: Dạng hình cầu, kích thước Ø 10-Ø 20 cm, tỷ trọng nhẹ hơn nước. Trong quá trình sục khí, giá thể vi sinh bám dính di chuyển khắp bể, tăng mật độ vi sinh lên đến 9.000-14.000 g/m3 (so với 1.000-1.500 g/m3 ở Aeroten thông thường và 2.500-3.000 g/m3 ở đệm vi sinh bám cố định).

- Thời gian lưu ngắn: Bể MBBR chỉ cần 4 giờ, trong khi bể Aeroten cần 8-12 giờ.

- Không cần tuần hoàn bùn: Loại bỏ nhược điểm của phương pháp Aeroten (giảm hoạt động vi sinh, sốc tải trọng), nâng cao hiệu quả xử lý.

- Khử N, P tự nhiên: Giá thể MBBR là nơi lưu trú cho các chủng vi sinh bám dính, giúp quá trình nitrat hóa (NH4+ -> NO2- + NO3- + H+ + H2O) và khử nitrat (NO2-, NO3- -> N2 thoát ra không khí) diễn ra liên tục, cũng như loại bỏ PO4-3 thành muối lắng trong bùn.

Bể sinh học hiếu khí MBBR xử lý các chất hữu cơ còn lại trong nước thải bằng quá trình oxy hóa. Hệ thống sục khí cung cấp oxy, tạo điều kiện cho vi sinh vật hiếu khí phát triển và phân giải chất ô nhiễm. Sinh khối vi sinh vật tăng lên, tạo thành bùn hoạt tính bám giữ trên giá thể. Nước thải sau MBBR tự chảy vào bể lắng sinh học.

h. Bể lắng sinh học:

Nước thải từ bể MBBR được phân phối vào bể lắng sinh học lamella. Cấu tạo và chức năng tương tự bể lắng hóa lý. Nước sạch được thu đều qua máng tràn răng cưa và chảy sang bể trung gian chứa nước kết hợp khử màu, khử trùng.

i. Bể trung gian kết hợp khử màu:

Bể được sục khí để hòa trộn đều hóa chất khử màu với nước thải. Hóa chất khử màu HANO được sử dụng hiệu quả, khử được mọi loại màu (kể cả quang sắc), hoạt động tốt mà không phụ thuộc vào nhiệt độ, pH, độ oxy hóa. Nước sau khi qua bể này được bơm qua cụm lọc áp lực.

j. Cụm lọc áp lực:

Bể lọc áp lực đa lớp vật liệu gồm sỏi đỡ, cát thạch anh và than hoạt tính. Chức năng chính là loại bỏ chất lơ lửng, chất rắn không hòa tan, nguyên tố dạng vết, halogen hữu cơ, đảm bảo độ trong của nước. Nước sau cụm lọc áp lực đạt tiêu chuẩn xả thải ra môi trường theo QCVN 24:2009 cột B.

k. Bể chứa bùn:

Bùn từ hố thu, bể lắng 1 và bùn dư trong bể lắng 2 được đưa đến bể chứa bùn để lưu trữ. Không khí được cấp vào bể để tránh mùi hôi do phân hủy hữu cơ. Sau đó, bùn được bơm qua máy ép bùn khuôn bản để loại bỏ nước. Bùn khô được lưu trữ tại nhà chứa bùn và được các cơ quan chức năng thu gom, xử lý theo quy định. Nước từ bể nén bùn và máy ép bùn chảy trở lại hố thu để tái xử lý.

Kết luận:

Công nghệ xử lý nước thải dệt nhuộm tiên tiến này giải quyết hiệu quả các vấn đề khó khăn như nhiệt độ cao, độ màu khó phân giải sinh học và COD cao. Đây là một công nghệ hiện đại, tiết kiệm diện tích đất, đạt hiệu quả xử lý cao và giảm chi phí vận hành đến mức thấp nhất.

Bạn có muốn tìm hiểu chi tiết hơn về bất kỳ giai đoạn nào trong quy trình xử lý nước thải dệt nhuộm này không?

Hãy liên hệ Công ty môi trường Ngọc Lân để biết thêm về Công nghệ xử lý nước thải dệt nhuộm.

Chúc các bạn có một ngày làm việc vui vẻ và hiệu quả !

Xem thêm: